На прошлой неделе мы рассмотрели процесс намотки пленочных конденсаторов, а на этой неделе я хотел бы поговорить о ключевых технологиях пленочных конденсаторов.

1. Технология контроля постоянного натяжения

В связи с необходимостью повышения эффективности работы, намотка обычно осуществляется на большей высоте, как правило, в несколько микрон. При этом особенно важно обеспечить постоянное натяжение пленочного материала в процессе высокоскоростной намотки. В процессе проектирования необходимо учитывать не только точность механической конструкции, но и иметь совершенную систему контроля натяжения.

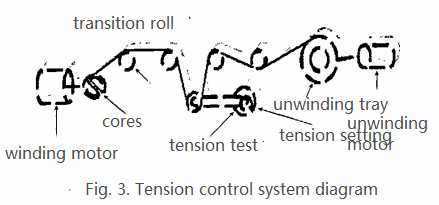

Система управления, как правило, состоит из нескольких частей: механизма регулировки натяжения, датчика обнаружения натяжения, двигателя регулировки натяжения, переходного механизма и т. д. Схема системы управления натяжением показана на рис. 3.

Пленочные конденсаторы требуют определенной жесткости после намотки, и ранний метод намотки заключается в использовании пружины в качестве демпфирующего элемента для регулирования натяжения обмотки. Этот метод приводит к неравномерному натяжению при ускорении, замедлении и остановке двигателя намотки в процессе работы, что легко приводит к деформации или нарушению целостности конденсатора, а также к большим потерям в нем. В процессе намотки необходимо поддерживать определенное натяжение, формула которого приведена ниже.

F=K×B×H

В этой формуле:F-Тесион

K-Коэффициент тесиона

B-Ширина пленки (мм)

ЧАС-Толщина пленки (мкм)

Например, при ширине пленки 9 мм и толщине пленки 4,8 мкм, ее натяжение составляет: 1,2 × 9 × 4,8 = 0,5 (Н).

Из уравнения (1) можно определить диапазон натяжения. В качестве регулировки натяжения выбрана вихревая пружина с хорошей линейностью, а для обратной связи по натяжению используется бесконтактный потенциометр магнитной индукции, который управляет выходным моментом и направлением разматывающего серводвигателя постоянного тока во время намотки, так что натяжение остается постоянным на протяжении всего процесса намотки.

2. Технология управления намоткой

Емкость сердечников конденсаторов тесно связана с количеством витков обмотки, поэтому точное управление сердечниками конденсаторов становится ключевой технологией. Намотка сердечников конденсаторов обычно осуществляется на высокой скорости. Поскольку количество витков обмотки напрямую влияет на значение емкости, контроль количества витков и подсчет требуют высокой точности, которая обычно достигается с помощью высокоскоростного счетчика или датчика с высокой точностью измерения. Кроме того, из-за требования к минимальному изменению натяжения материала в процессе намотки (в противном случае материал неизбежно будет колебаться, влияя на точность измерения емкости), для намотки необходимо использовать эффективную технологию управления.

Одним из наиболее эффективных методов является сегментированное регулирование скорости, а также разумное ускорение/замедление и обработка данных с переменной скоростью: для разных периодов намотки используются разные скорости; в период переменной скорости ускорение и замедление осуществляются с использованием разумных кривых переменной скорости для устранения дрожания и т.д.

3. Технология деметаллизации

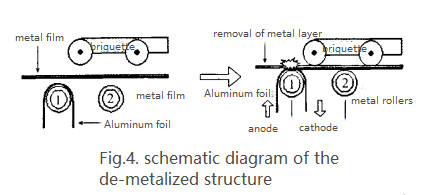

Многослойный материал наматывается друг на друга и требует термосварки на внешней поверхности и границе раздела. Без увеличения количества пластиковой пленки используется существующая металлическая пленка, а затем с ее помощью методом деметаллизации удаляется металлическое покрытие для получения пластиковой пленки перед внешней сваркой.

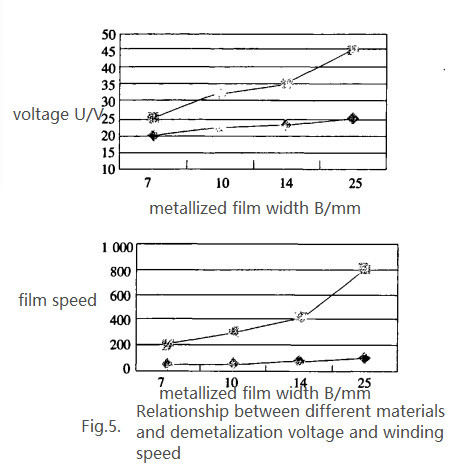

Эта технология позволяет сэкономить материалы и одновременно уменьшить внешний диаметр сердечника конденсатора (при одинаковой емкости сердечников). Кроме того, благодаря технологии деметаллизации, металлическое покрытие определенного слоя (или двух слоев) металлической пленки может быть предварительно удалено на границе сердечника, что предотвращает возникновение короткого замыкания и значительно повышает выход годных изделий из намотанных сердечников. Из рисунка 5 видно, что для достижения одинакового эффекта удаления напряжение удаления регулируется от 0 В до 35 В. Скорость должна быть снижена до 200–800 об/мин для деметаллизации после высокоскоростной намотки. Для разных изделий можно установить разное напряжение и скорость.

4. Технология термосварки

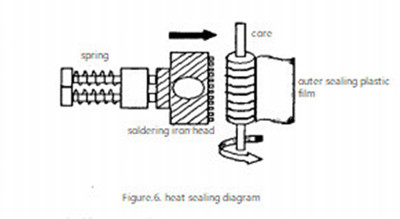

Термосварка — одна из ключевых технологий, влияющих на качество намотанных сердечников конденсаторов. Термосварка заключается в использовании высокотемпературного паяльника для обжима и склеивания пластиковой пленки на границе раздела намотанных сердечников конденсаторов, как показано на рисунке 6. Для того чтобы сердечник не был неплотно скручен, необходимо надежное соединение и ровная, аккуратная торцевая поверхность. На эффективность термосварки влияют несколько основных факторов: температура, время термосварки, скорость намотки сердечника и т.д.

В целом, температура термосварки зависит от толщины пленки и материала. Если толщина пленки из одного и того же материала составляет 3 мкм, температура термосварки находится в диапазоне от 280℃ до 350℃, а если толщина пленки составляет 5,4 мкм, температуру термосварки следует регулировать в диапазоне от 300 до 380 см³. Глубина термосварки напрямую зависит от времени термосварки, степени обжима, температуры паяльника и т.д. Правильное определение глубины термосварки особенно важно для производства качественных конденсаторных сердечников.

5. Заключение

Благодаря исследованиям и разработкам последних лет многие отечественные производители оборудования создали оборудование для намотки пленочных конденсаторов. Многие из них превосходят аналогичные изделия отечественных и зарубежных производителей по толщине материала, скорости намотки, функции деметаллизации и ассортименту продукции, а также обладают передовым международным технологическим уровнем. Здесь представлено лишь краткое описание ключевых технологий намотки пленочных конденсаторов, и мы надеемся, что непрерывный прогресс в технологиях, связанных с отечественным производством пленочных конденсаторов, будет способствовать активному развитию отрасли оборудования для производства пленочных конденсаторов в Китае.

Дата публикации: 15 марта 2022 г.