На этой неделе мы познакомимся с технологиями намотки металлизированных пленочных конденсаторов. В этой статье рассматриваются соответствующие процессы, используемые в оборудовании для намотки пленочных конденсаторов, и дается подробное описание ключевых технологий, таких как технология контроля натяжения, технология контроля намотки, технология деметаллизации и технология термосварки.

Пленочные конденсаторы находят все более широкое применение благодаря своим превосходным характеристикам. Конденсаторы широко используются в качестве основных электронных компонентов в электронной промышленности, например, в бытовой технике, мониторах, осветительных приборах, коммуникационных устройствах, источниках питания, приборах, измерительных приборах и других электронных устройствах. Наиболее распространенными типами конденсаторов являются бумажные диэлектрические конденсаторы, керамические конденсаторы, электролитические конденсаторы и др. Пленочные конденсаторы постепенно занимают все большую долю рынка благодаря своим превосходным характеристикам, таким как малый размер, легкий вес, стабильная емкость, высокое сопротивление изоляции, широкий частотный диапазон и малые диэлектрические потери.

Пленочные конденсаторы условно делятся на ламинированные и намоточные в зависимости от способа обработки сердечника. Описанный здесь процесс намотки пленочных конденсаторов в основном предназначен для намотки обычных конденсаторов, то есть конденсаторов с сердечниками из металлической фольги, металлизированной пленки, пластиковой пленки и других материалов (конденсаторы общего назначения, высоковольтные конденсаторы, защитные конденсаторы и т. д.), которые широко используются в схемах синхронизации, генерации и фильтрации, в высокочастотных, импульсных и сильноточных системах, в схемах подавления обратной связи в мониторах и цветных телевизорах, в схемах подавления перекрестных помех в источниках питания, в системах защиты от помех и т. д.

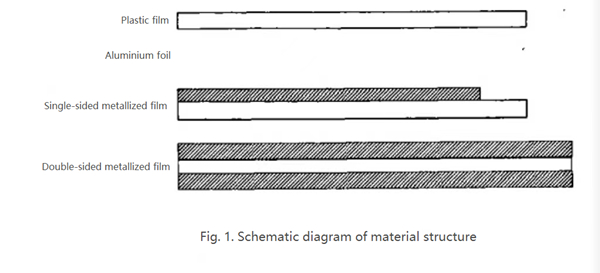

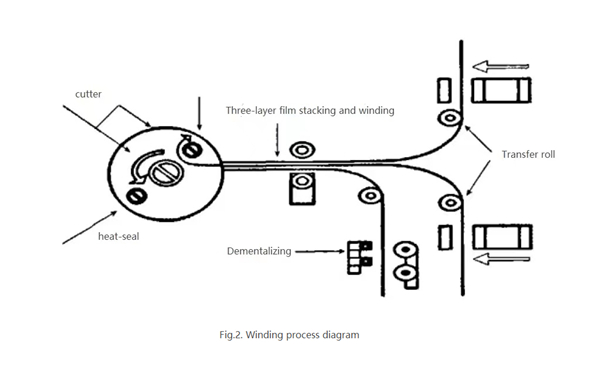

Далее мы подробно рассмотрим процесс намотки. Техника намотки конденсатора заключается в намотке металлической пленки, металлической фольги и пластиковой пленки на сердечник, при этом количество витков устанавливается в зависимости от емкости сердечника конденсатора. Когда количество витков достигнуто, материал обрезается, и, наконец, разрыв запаивается, завершая намотку сердечника конденсатора. Схема структуры материала показана на рис. 1, а схема процесса намотки — на рис. 2.

На характеристики емкости в процессе намотки влияет множество факторов, таких как плоскость лотка для подвешивания материала, гладкость поверхности переходного ролика, натяжение намоточного материала, эффект деметаллизации пленочного материала, эффект герметизации при разрыве, способ укладки намоточного материала и т. д. Все это оказывает существенное влияние на результаты испытаний готового конденсаторного сердечника.

Обычно наружный конец сердечника конденсатора герметизируют методом термосварки паяльником. Нагревают кончик паяльника (температура зависит от процесса изготовления различных изделий). При низкоскоростном вращении прокатанного сердечника кончик паяльника приводят в контакт с наружной герметизирующей пленкой сердечника конденсатора и герметизируют методом горячей штамповки. Качество герметизации напрямую влияет на внешний вид сердечника.

Пластиковая пленка на герметизирующем конце часто получается двумя способами: первый — это добавление слоя пластиковой пленки к обмотке, что увеличивает толщину диэлектрического слоя конденсатора, а также диаметр сердечника конденсатора. Второй способ — это удаление металлического покрытия на конце обмотки для получения пластиковой пленки без металлического покрытия, что позволяет уменьшить диаметр сердечника при той же емкости сердечника конденсатора.

Дата публикации: 01 марта 2022 г.